Prototipazione funzionale di un dispositivo per il raffreddamento di un impianto frenante motociclistico

Nell’ambito del motorsport si è sempre fatto utilizzo di convogliatori integrati nella carrozzeria, o come appendici per il raffreddamento di componenti particolarmente sollecitate. L’obiettivo è quello di mantenere le temperature dei suddetti componenti all’interno del range ottimale di lavoro, garantendo prestazioni, efficienza e durata dell’impianto.

Con Angelo Di Gioia alla guida del design e Giovanni Di Franco alla simulazione fluidodiamica, abbiamo sviluppato un convogliatore utile al raffreddamento di un impianto frenante motociclistico per una KTM Duke 890 R.

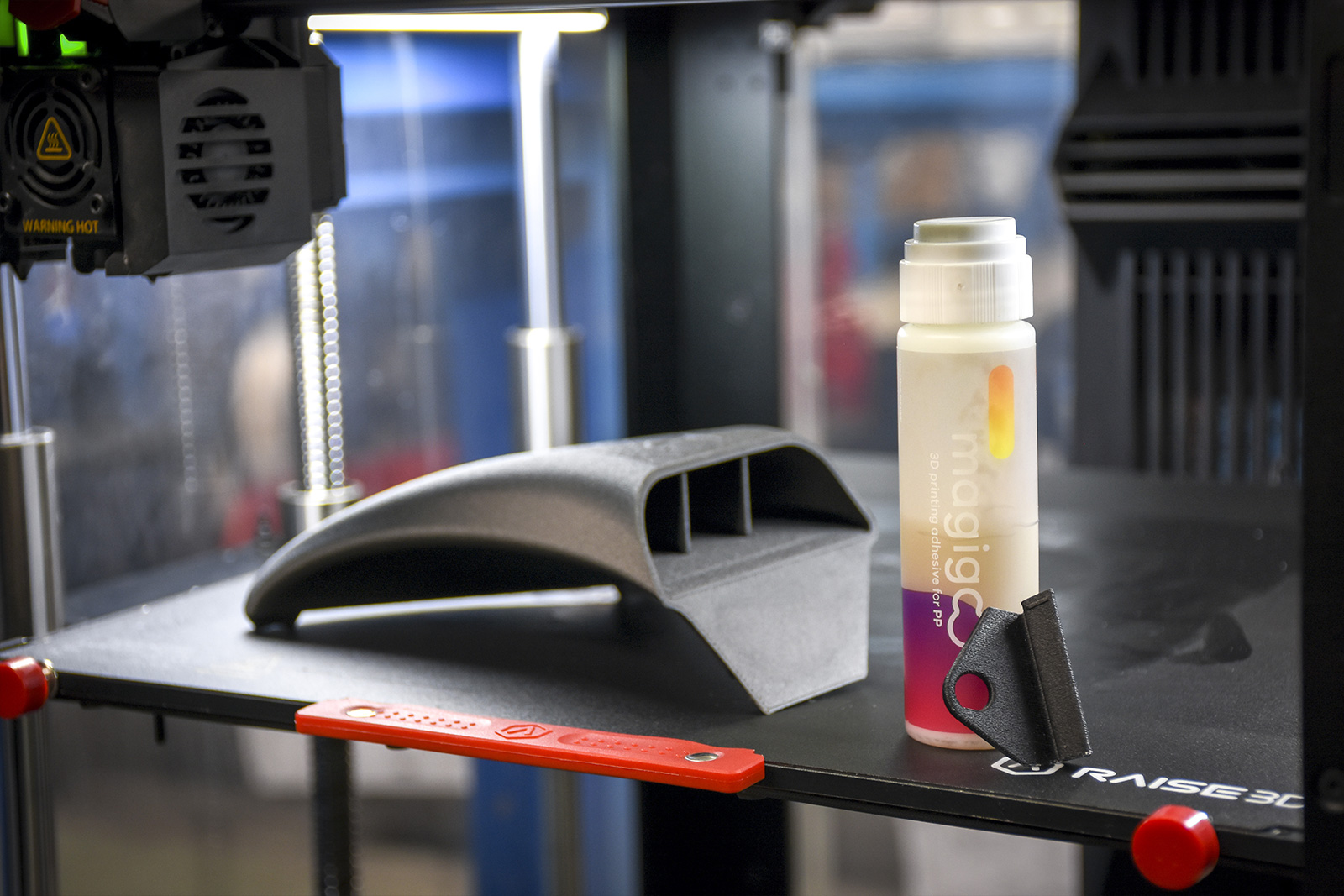

Il risultato è una parte funzionale al 100% progettata e prodotta con estrema efficienza in termini di tempi e costi grazie alle soluzioni di Raise3D per la manifattura additiva.

L’impianto frenate di qualsiasi veicolo ha il compito di dissipare l'energia cinetica del veicolo stesso al fine di rallentarlo o arrestarlo. Le temperature raggiungibili dall’impianto sono fortemente influenzate dal numero di azioni frenanti, dalla velocità, dal carico di frenata e dai materiali impiegati. Tale energia termica, se prolungata nel tempo, si diffonde in tutto l’impianto interessando anche il fluido che fa da comando all’azionamento frenante. Nei moderni impianti frenanti è facile trovare leghe di alluminio dato il loro elevato coefficiente di diffusione termica. Lo scopo di questo lavoro è stato proprio quello di migliorare lo scambio termico della pinza freno con conseguente riduzione della temperatura del liquido freni mediante l’ausilio di un convogliatore d’aria.

Reverse Engineering

In materia di Reverse Engineering sul mercato fanno da padrone, grazie alla loro versatilità di utilizzo, dispositivi di acquisizione di punti a lama laser, a luce strutturata o ibridi. Per il presente studio è stato impiegato lo scanner professionale Shining3D EinScan HX, per la sua estrema semplicità di utilizzo e velocità di acquisizione.

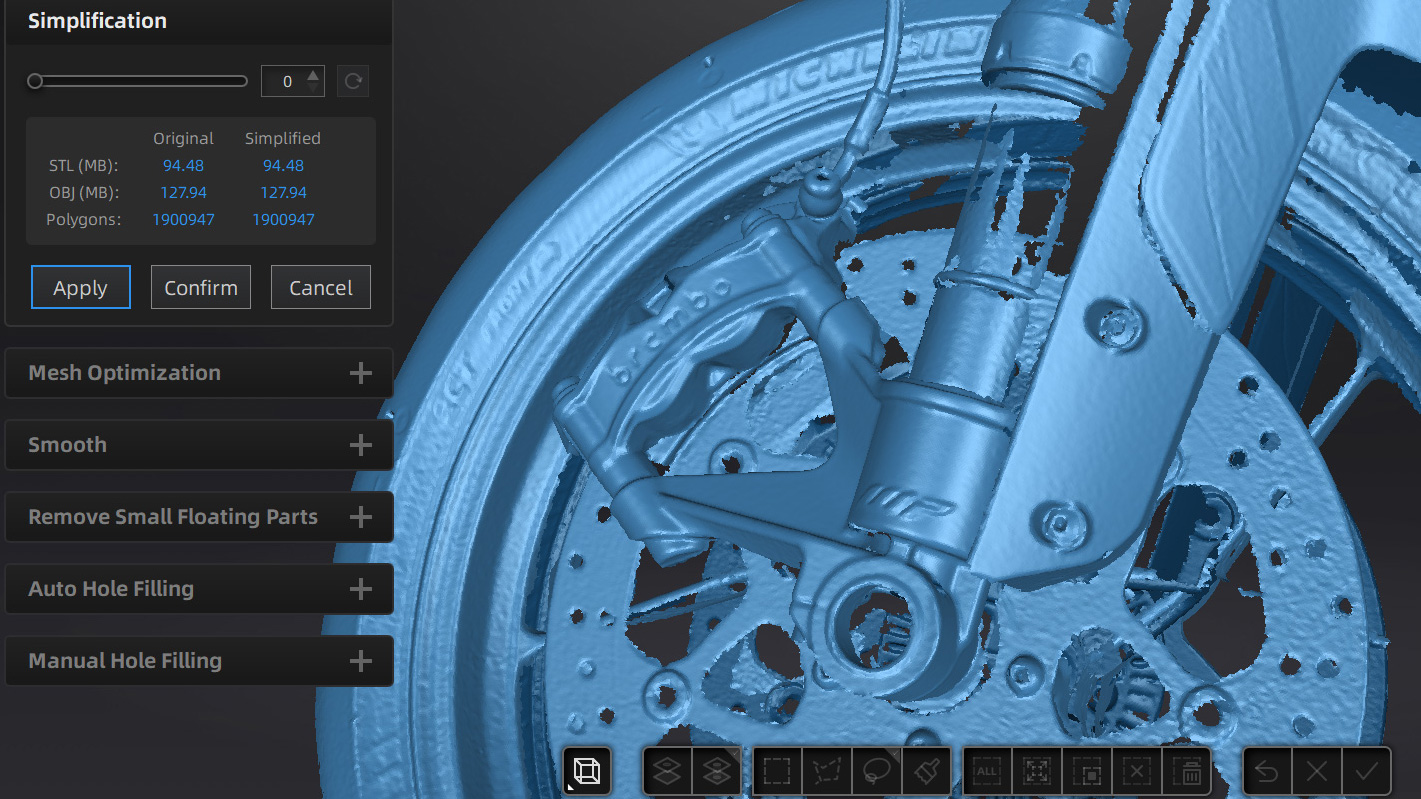

La modalità Rapid-Scan, abbinata all’acquisizione della texture mediante camera integrata nello scanner, ha consentito una rapida scansione dell’avantreno del motociclo. Attraverso i tool di editing presenti all’interno del software EXScan è possibile in pochissimi click esportare una scansione adatta alle proprie esigenze ed eseguire operazioni in successione come:

- Semplificazione della mesh

- Ottimizzazione della mesh

- Rimozione di piccole superfici

Queste operazioni, eseguibili all’interno di un unico software, semplificano notevolmente il flusso di lavoro del progettista che ha così la possibilità di concentrarsi su problemi più complessi.

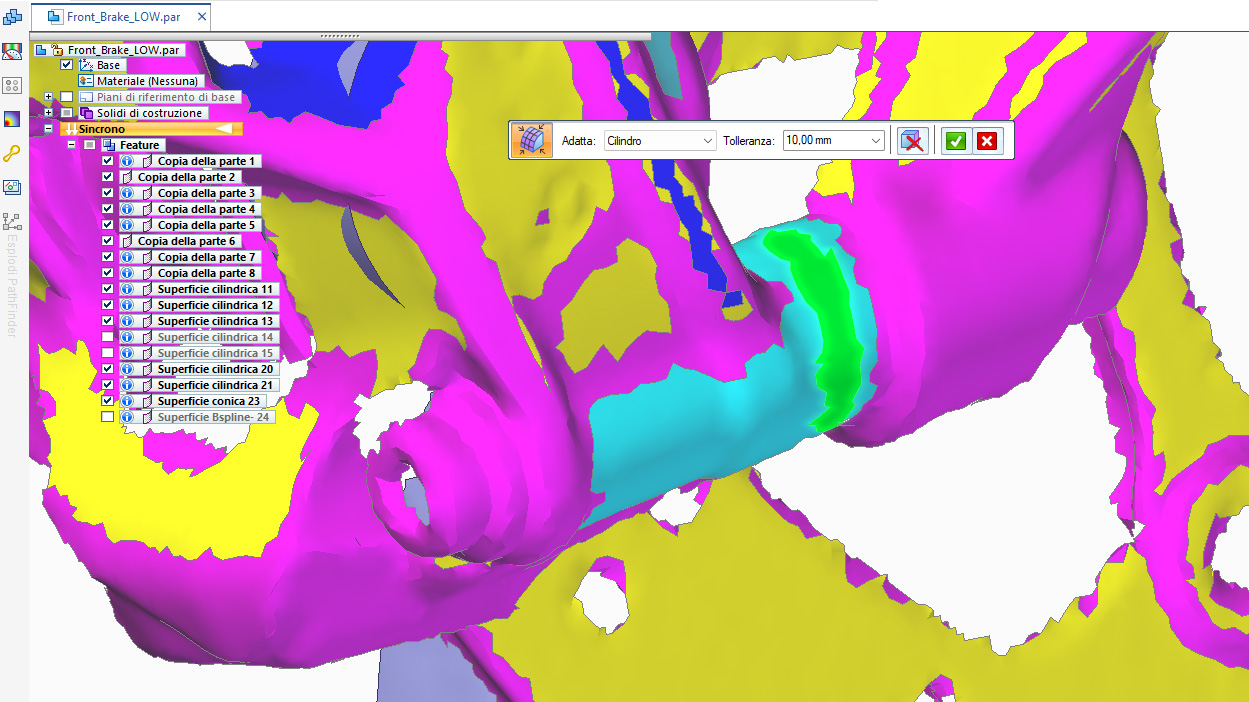

Mediante il tool di esportazione diretta verso i più noti software idonei al reverse engineering fra i quali Solid Edge di Siemens, sono state estratte le geometrie primitive di riferimento che costituiranno le fondamenta per la modellazione del nuovo componente.

DESIGN for ADDITIVE MANUFACTURING

Un componente progettato in funzione della tecnologia!

Sebbene possa sembrare una scelta azzardata e prematura il vincolarsi ad una determinata tecnologia, in realtà non è sempre così.

Più volte la tecnologia FFF si è rivelata più vantaggiosa nella produzione di parti in piccole serie, su richiesta e con dettagli personalizzabili. Questo grazie alla sua estrema versatilità, semplicità di utilizzo e basso costo di gestione. Quindi, perché non sfruttare appieno il suo potenziale?

- SPESSORE MINIMO PARETE: 0,8 mm (4*LW)

- MASSIMO OVERHANG: 40°

- DETTAGLI INCASSATI: 0,5 mm

- PONTI ORIZZONTALI: < 10 mm

Queste sono solo alcune delle regole da rispettare per un buon design for additive manufacturing.

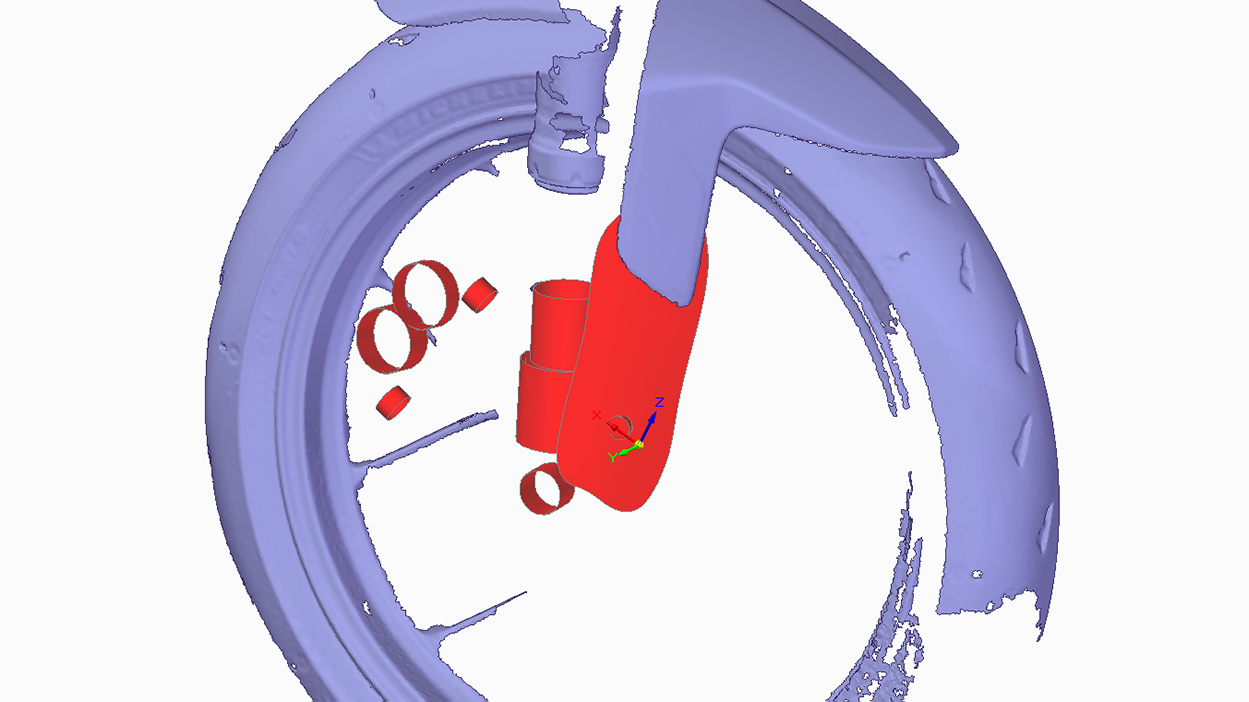

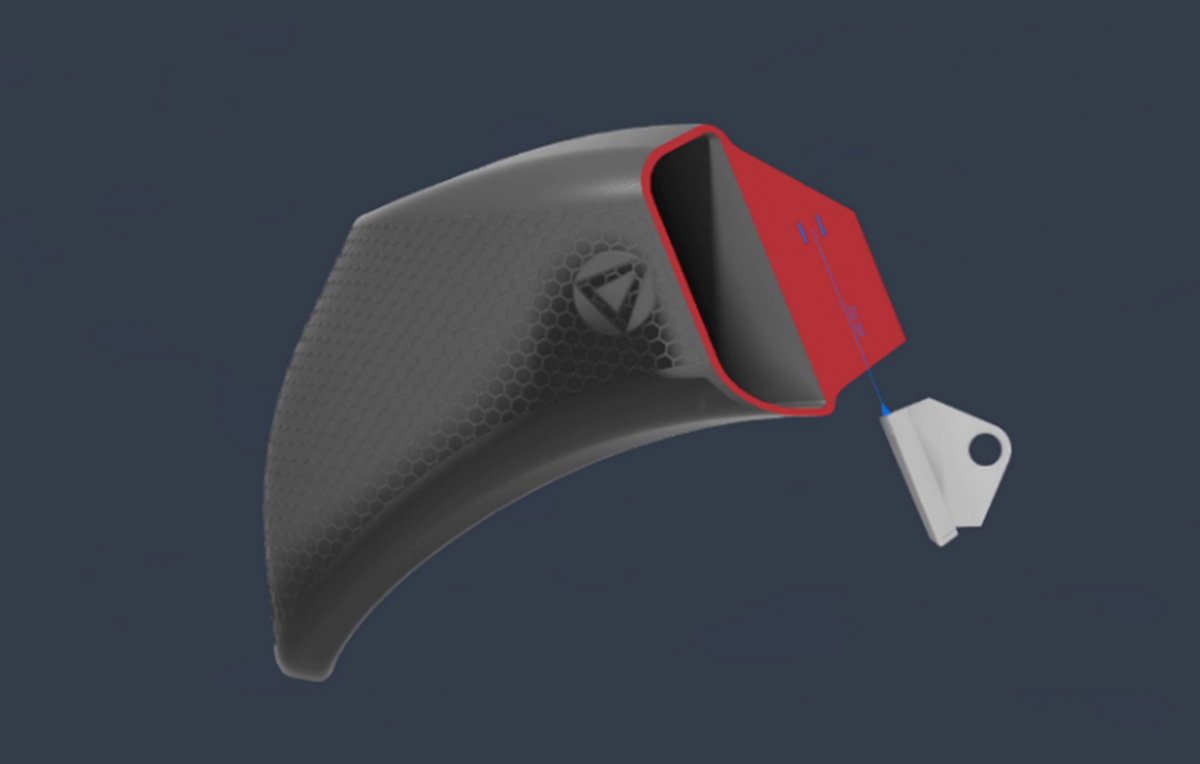

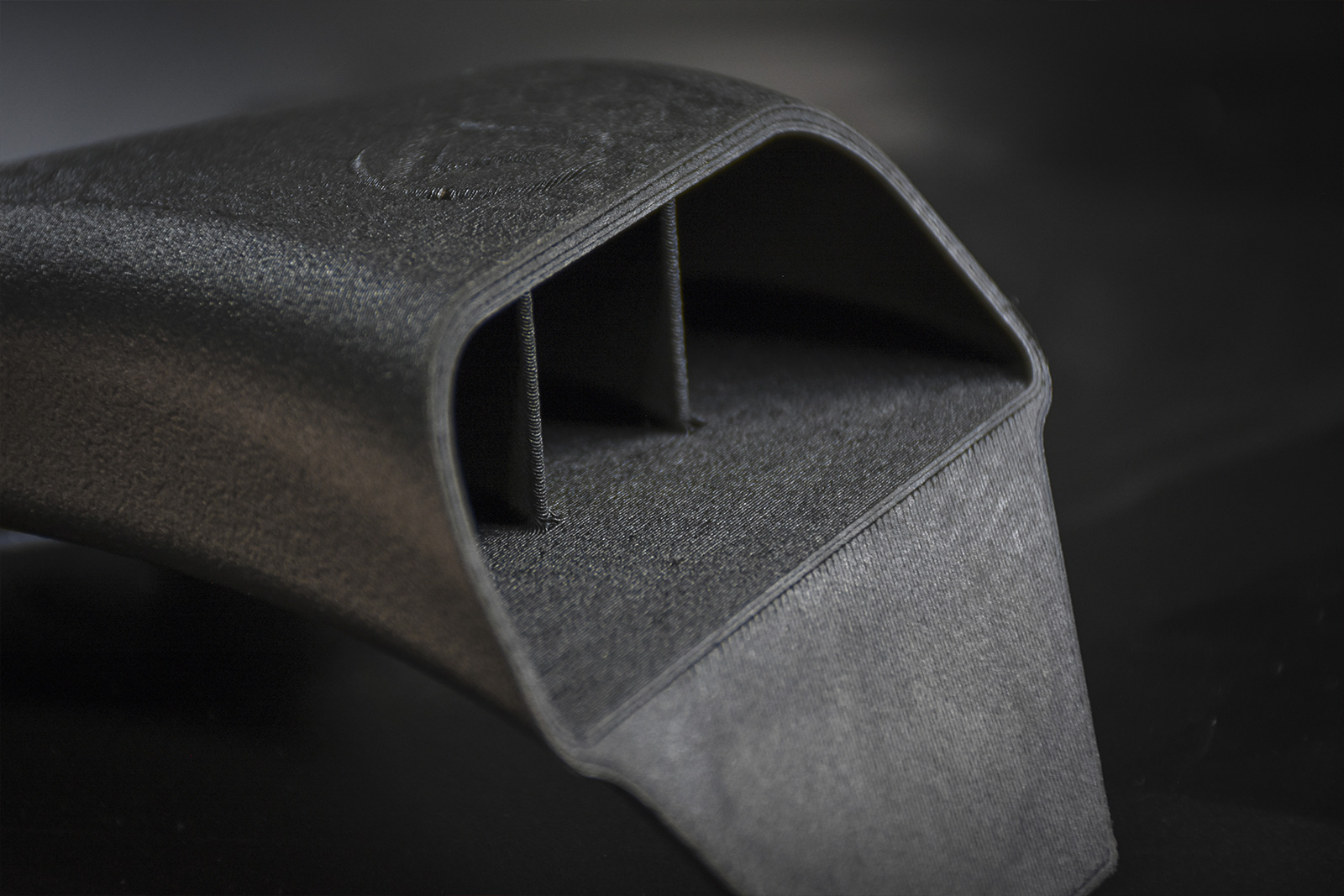

Produrre in maniera efficiente significa anche ottimizzare il consumo di materiale attraverso una geometria che non necessita di supporti, ma allo stesso tempo resta consistente nella direzione di costruzione. Il raggiungimento di questo obiettivo è stato possibile grazie allo splitting del componente in 2 parti accoppiabili fra loro mediante collegamento snap-fit.

I vantaggi del seguente metodo di assemblaggio sono la rapidità e semplicità di montaggio in quanto non necessita di utensili specifici né di elementi di fissaggio.

L’efficacia dell’incastro dipende dalle tolleranze dimensionali ottenute, che a loro volta dipendono dalla tecnologia di Rapid Prototyping impiegata.

Lo studio sull’orientamento dei 2 modelli rispetto alla superficie di stampa, inoltre, ci ha permesso di impedire che l’incastro sia influenzato dall’effetto staircase.

SIMULAZIONE FLUIDODINAMICA

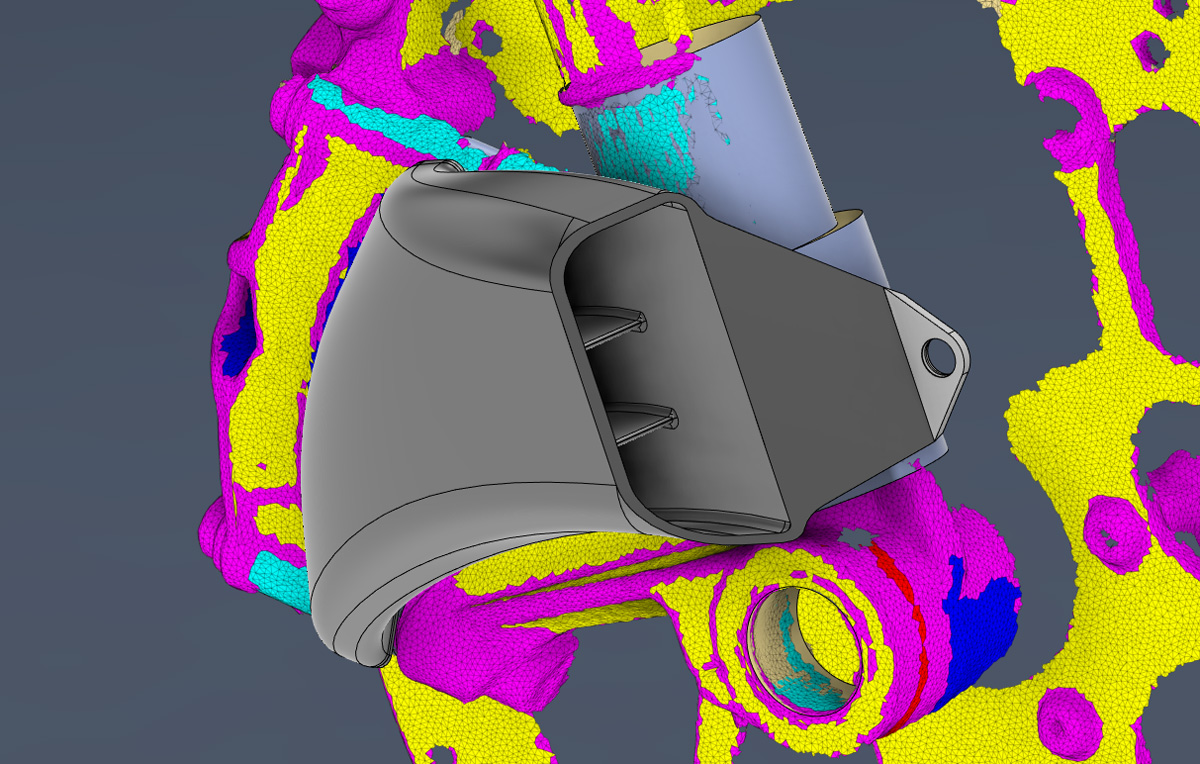

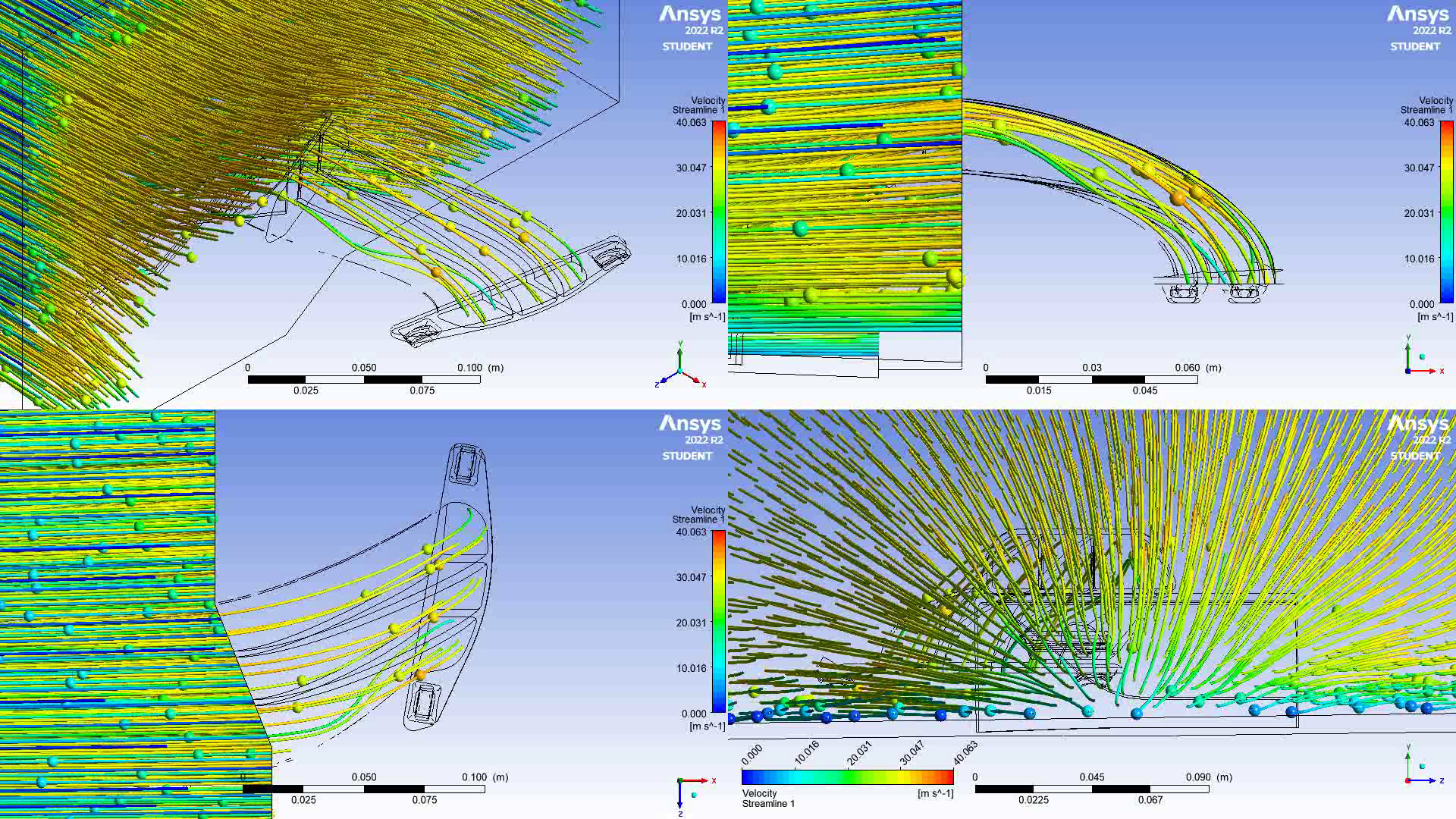

Al fine di validare l’efficacia del componente, per lo meno in termini di accelerazione e omogeneità del flusso, sono state condotte analisi fluidodinamiche mediante ambiente di lavoro Fluent di Ansys 2022.

La geometria del condotto è stata reiterata più volte al fine di ottenere dei risultati accettabili. E’ stato eseguito anche il reverse engineering di parte di una parte del parafango anteriore per verificare l’influenza dello stesso sul comportamento del flusso all’interno del condotto.

Le simulazioni condotte hanno consentito il miglioramento del design al fine di ottimizzarne i risultati.

Test successivi effettuati su banco prova / galleria del vento (mediante l’impiego di sensoristica installata sul mezzo) e poi su circuiti di prova, serviranno a misurare l’effettivo scambio termico con le superfici soggette a incrementi di temperatura repentini (dischi e pastiglie dei freni).

PRODUZIONE SENZA LIMITI

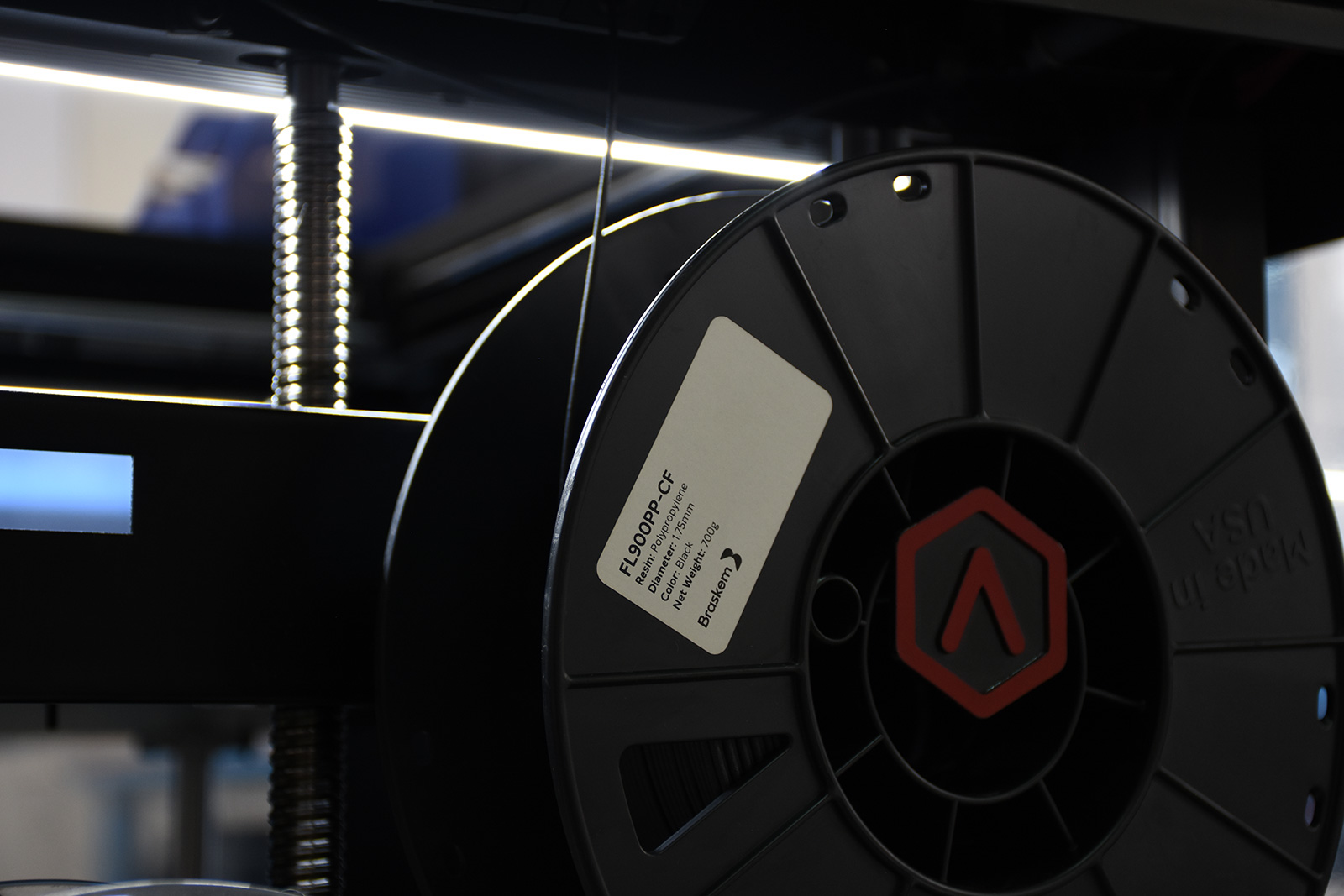

Un altro validissimo motivo che avvalora la scelta della tecnologia FFF per la produzione di end-use parts è l’ampia scelta di materiali termoplastici ingegneristici oggi disponibile. In virtù dei requisiti finali richiesti dall’applicazione la scelta è ricaduta sulle CFRP (Carbon Fiber Reinforced Plastics) e nello specifico sul FF900PP-CF di Braskem, trattasi di un Polipropilene rinforzato con fibre di carbonio riciclate al 100%.

Il polipropilene è un materiale molto impiegato nel settore automotive e si distingue dagli altri per le sue eccellenti caratteristiche.

Nello specifico questa termoplastica arricchita con fibre di carbonio esalta al massimo le caratteristiche di questo prodotto rendendolo ultraleggero e resistente agli impatti dei detriti.

Inoltre, l’eccellente resistenza ad acqua e agenti chimici lo rendono un materiale particolarmente indicato per l’impiego outdoor a prova di pioggia e prodotti dello smog.

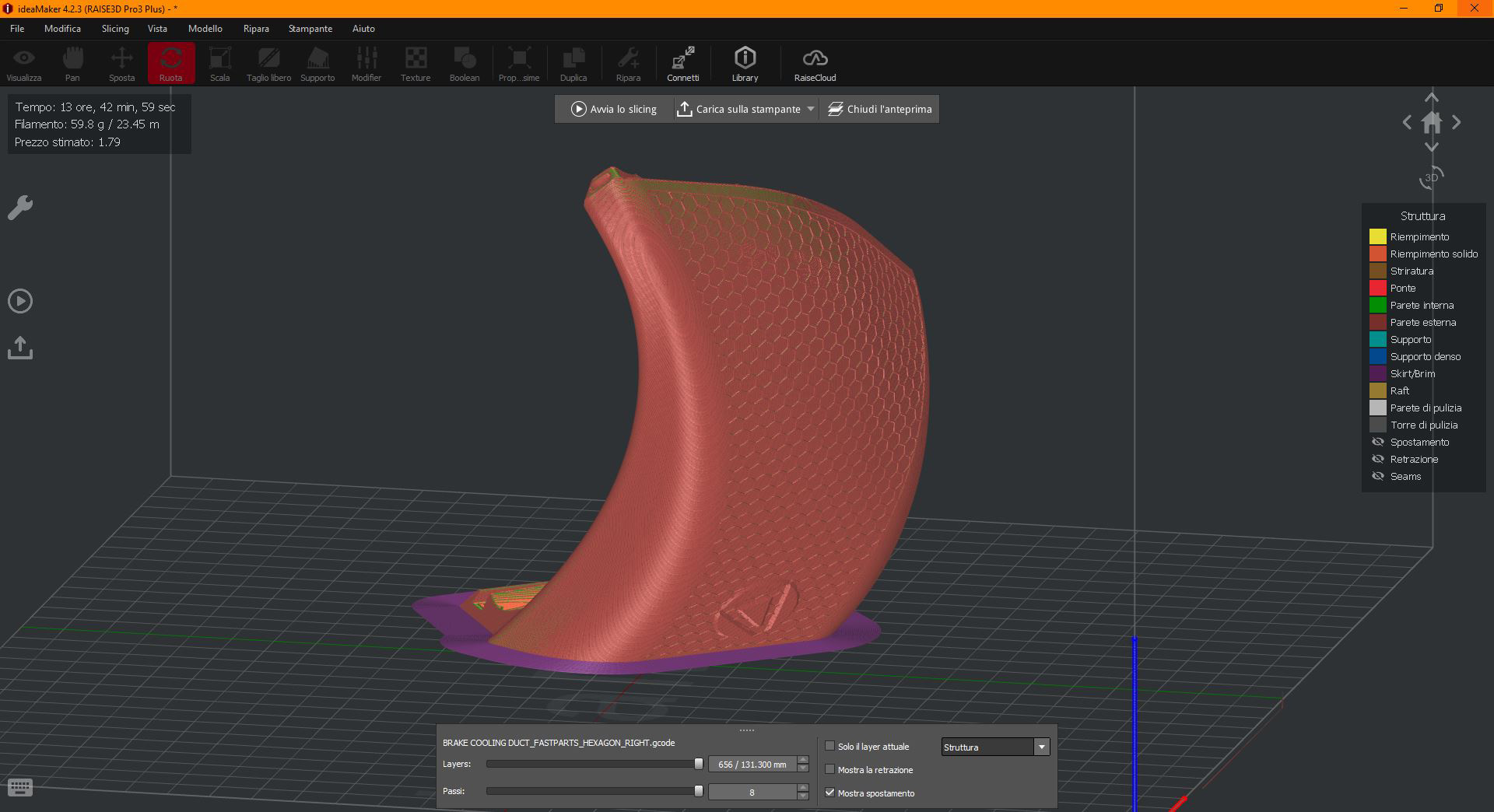

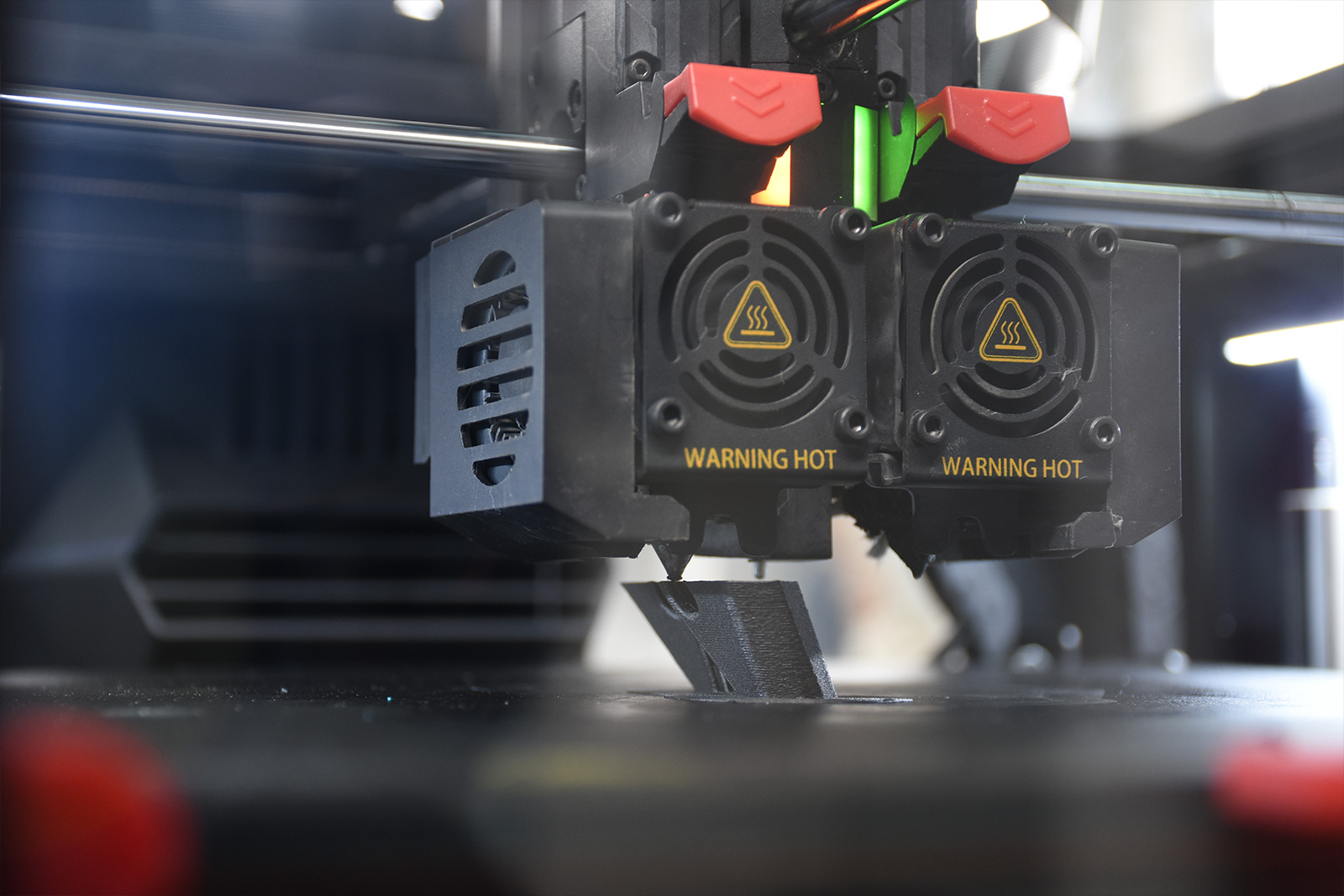

Alta risoluzione di stampa, affidabilità e precisione sono gli ingredienti vincenti per un prodotto performante e dal design accattivante, e la stampante 3D Raise3D Pro3 è lo strumento ideale per la produzione in serie di parti finite.

Grazie alla ricchissima raccolta di profili materiali disponibili sulla libreria online ideamaker.io, generare il .gcode è davvero semplice, così come la gestione delle code di stampa grazie alla possibilità di monitorare e controllare la stampante in cloud mediante connettività wireless.

PRODUZIONE PERSONALIZZATA

Niente fa più gola di un prodotto che si possa personalizzare. Per esprimere questo concetto abbiamo pensato di decorare questo componente con diverse texture tridimensionali, magari da abbinare al proprio logo.

CONCLUSIONI

Il flusso di lavoro adoperato in questo studio dimostra l’incredibile potenziale delle moderne tecniche di reverse engineering che, abbinate alle tecnologie di additive manufacturing, possono portare ad un miglioramento delle performance dei prodotti e all’ideazione di nuovi.

Escludendo i tempi di progettazione e modellazione del componente, in un totale di 16 ore è stato possibile ottenere il primo prototipo concettuale (scansione, post-processing e prototipazione) con risultati pienamente soddisfacenti. Inoltre, il costo applicato da FastParts per la produzione della coppia di convogliatori si attesta intorno ai 100€, contro un valore di mercato di queste componenti speciali che può arrivare fino a 300€.

La verifica di montaggio sul veicolo ha confermato la validità del metodo da tutti i punti di vista.

Non resta che il test su strada!